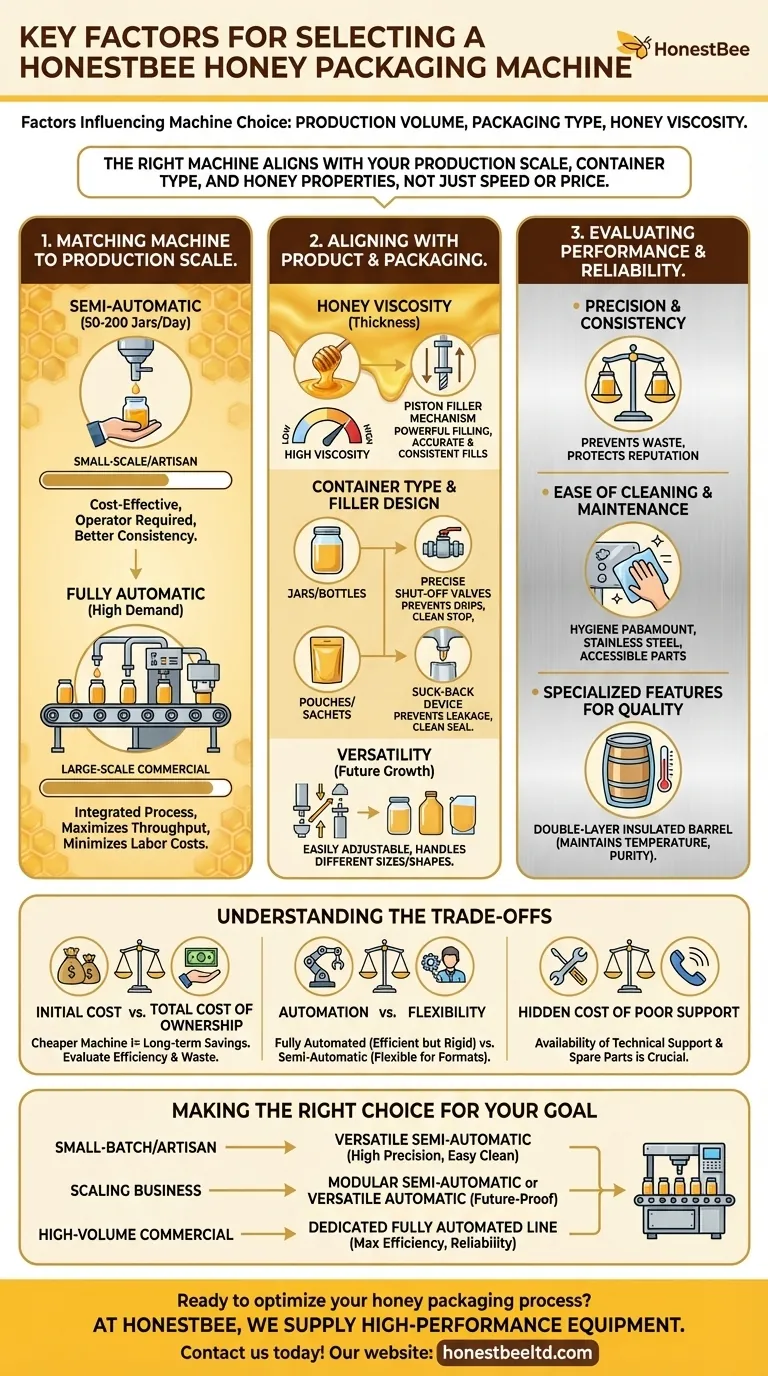

Les facteurs clés dans le choix d'une machine d'emballage de miel sont votre volume de production, le type d'emballage que vous utilisez et la viscosité de votre miel. Ces trois éléments influencent directement la vitesse, la précision, la polyvalence et la rentabilité globale de la machine requise, garantissant que l'équipement que vous choisissez est parfaitement adapté à vos besoins opérationnels.

L'erreur la plus courante est de se concentrer uniquement sur la vitesse ou le prix. La bonne machine n'est ni la plus rapide ni la moins chère ; c'est celle qui correspond parfaitement à votre échelle de production, au type de contenant et aux propriétés uniques de votre miel.

Adapter la machine à votre échelle de production

Le premier point de décision est de déterminer le niveau d'automatisation qui correspond à votre débit. Ce choix a l'impact le plus important sur le coût, l'efficacité et les besoins en main-d'œuvre.

Semi-automatique pour les petites opérations

Pour les producteurs artisanaux ou à petite échelle, une machine semi-automatique est souvent le point de départ le plus pratique. Ces systèmes sont idéaux pour les opérations qui remplissent entre 50 et 200 pots par jour.

Ils nécessitent qu'un opérateur place les contenants et active le processus de remplissage, mais représentent une amélioration significative par rapport aux méthodes manuelles en termes de cohérence et de vitesse.

Entièrement automatique pour les producteurs à grande échelle

Les producteurs commerciaux à grande échelle ont besoin de systèmes entièrement automatisés pour répondre à une forte demande. Ces machines intègrent l'ensemble du processus du début à la fin.

Un système de convoyage déplace les contenants à travers les postes de remplissage, de capsulage et d'étiquetage sans intervention manuelle, maximisant le débit et minimisant les coûts de main-d'œuvre par unité.

Alignement avec votre produit et votre emballage

Tout le miel n'est pas identique, et les contenants d'emballage non plus. La conception mécanique de la machine doit être compatible avec votre produit spécifique et les contenants que vous utilisez pour le vendre.

Le rôle critique de la viscosité du miel

La viscosité (épaisseur) de votre miel est une considération technique cruciale. Un miel plus épais et plus visqueux nécessite une machine dotée d'un mécanisme de remplissage plus puissant, tel qu'un doseur à piston, pour garantir des remplissages précis et constants sans créer de poches d'air.

Conception du doseur pour différents contenants

Si vous utilisez des pots ou des bouteilles, recherchez une machine dotée de vannes d'arrêt précises au niveau de la buse de remplissage. Cette caractéristique empêche les égouttements et assure un arrêt net une fois le niveau de remplissage cible atteint.

Pour les sachets ou les poches, une fonction telle qu'un dispositif de succion arrière est essentielle. Ce mécanisme aspire une petite quantité de miel dans la buse après chaque remplissage, empêchant les fuites et assurant une fermeture propre.

Polyvalence pour la croissance future

Considérez la polyvalence et l'adaptabilité de la machine. Un système qui peut être facilement ajusté pour gérer différentes tailles et formes de contenants offre la flexibilité d'introduire de nouvelles gammes de produits sans nouvel investissement majeur.

Évaluation des performances et de la fiabilité de la machine

Au-delà de la fonction de base, les performances quotidiennes et la fiabilité à long terme de la machine déterminent sa véritable valeur. Ces facteurs ont un impact sur la qualité du produit, les déchets et les temps d'arrêt opérationnels.

Précision et cohérence

Une haute précision n'est pas négociable. Des volumes de remplissage constants évitent le gaspillage de produit dû au sur-remplissage et protègent la réputation de votre marque contre les contenants sous-remplis.

Facilité de nettoyage et d'entretien

Le miel étant un produit alimentaire, l'hygiène est primordiale. Une machine conçue pour un nettoyage et un entretien faciles réduit les temps d'arrêt entre les lots et prévient les risques de contamination. Recherchez une construction en acier inoxydable et des pièces facilement accessibles.

Fonctionnalités spécialisées pour la qualité

Certaines machines offrent des fonctionnalités conçues pour protéger la qualité du miel. Par exemple, un fût isolé à double paroi aide à maintenir une température constante, préservant la concentration et la pureté du miel pendant le processus d'emballage.

Comprendre les compromis

Le choix d'une machine implique de trouver un équilibre entre des priorités concurrentes. Être conscient de ces compromis vous aidera à prendre une décision plus éclairée.

Coût initial par rapport au coût total de possession

Le prix d'achat initial n'est qu'une partie de l'équation. Une machine moins chère peut entraîner des coûts à long terme plus élevés en raison d'une efficacité moindre, d'un entretien plus fréquent ou d'une plus grande perte de produit due à des remplissages imprécis. Évaluez le coût total de possession sur la durée de vie de la machine.

Automatisation par rapport à la flexibilité

Les lignes entièrement automatisées sont incroyablement efficaces mais peuvent être rigides. Elles sont optimisées pour la production à haut volume d'un seul type de contenant. Les systèmes semi-automatiques offrent souvent une plus grande flexibilité pour passer rapidement d'un format d'emballage à un autre.

Le coût caché d'un mauvais support

Considérez la disponibilité du support technique et des pièces de rechange. Une machine immobilisée pendant des jours ou des semaines en attendant une réparation ou une pièce de rechange peut coûter bien plus cher que toute économie initiale.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par votre objectif commercial principal.

- Si votre objectif principal est une gamme de produits artisanaux en petits lots : Privilégiez une machine semi-automatique polyvalente et facile à nettoyer qui peut gérer différentes tailles de pots avec une grande précision.

- Si votre objectif principal est de faire évoluer une entreprise en croissance : Recherchez un système semi-automatique modulaire pouvant être mis à niveau ou une machine automatique d'entrée de gamme polyvalente pour pérenniser votre investissement.

- Si votre objectif principal est la production commerciale à haut volume : Investissez dans une ligne entièrement automatisée, dédiée et à grande vitesse, conçue pour une efficacité maximale, une fiabilité et un temps d'arrêt minimal.

En fin de compte, choisir la bonne machine d'emballage de miel est un investissement dans la cohérence, l'efficacité et la croissance future de votre marque.

Tableau récapitulatif :

| Facteur | Considération clé | Impact |

|---|---|---|

| Échelle de production | Semi-automatique ou entièrement automatique | Coût de la main-d'œuvre, débit, niveau d'investissement |

| Viscosité du miel | Doseur à piston ou pompe standard | Précision du remplissage, cohérence, qualité du produit |

| Type de contenant | Pots/Bouteilles ou Sachets | Type de buse, prévention des gouttes, scellage |

| Fonctionnalités de la machine | Précision, facilité de nettoyage, isolation | Gaspillage de produit, hygiène, préservation de la qualité du miel |

| Coût total | Prix initial ou coût de possession à long terme | Retour sur investissement, entretien, efficacité opérationnelle |

Prêt à optimiser votre processus d'emballage de miel ? Chez HONESTBEE, nous sommes spécialisés dans la fourniture d'équipements et de fournitures apicoles haute performance aux ruchers commerciaux et aux distributeurs. Que vous ayez besoin d'une machine semi-automatique pour des lots artisanaux ou d'une ligne entièrement automatisée pour une production à grande échelle, nos solutions sont conçues pour améliorer votre efficacité, garantir une qualité constante et soutenir votre croissance.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos opérations axées sur la vente en gros peuvent vous fournir la solution d'emballage parfaite pour votre entreprise !

Guide Visuel

Produits associés

- Machine semi-automatique de remplissage de petites bouteilles de miel Remplisseuse de miel

- Machine de remplissage de petits sachets de miel à double buse Équipement d'emballage de sachets de miel

- Conditionneuse de miel entièrement automatique pour ligne de traitement

- Remplisseuse manuelle de miel Embouteilleuse de miel

- Machine automatique de remplissage et de filtrage du miel pour l'apiculture Remplissage de bouteilles

Les gens demandent aussi

- Comment un mécanisme de chauffage dans une machine de remplissage de miel aide-t-il ? Débloquez la vitesse, la précision et la qualité supérieure

- Quels sont les avantages d'utiliser des machines de remplissage de miel ? Améliorez l'efficacité et la qualité de votre rucher

- Quels sont les différents types de remplisseuses de miel ? Un guide des remplisseuses manuelles, semi-automatiques et entièrement automatiques

- Comment le volume de production influence-t-il le choix d'une machine d'emballage de miel ? Mettez votre exploitation à l'échelle efficacement

- Quelle gamme de volumes de contenants les machines de remplissage de miel peuvent-elles gérer ? Adaptez-vous à votre échelle de production