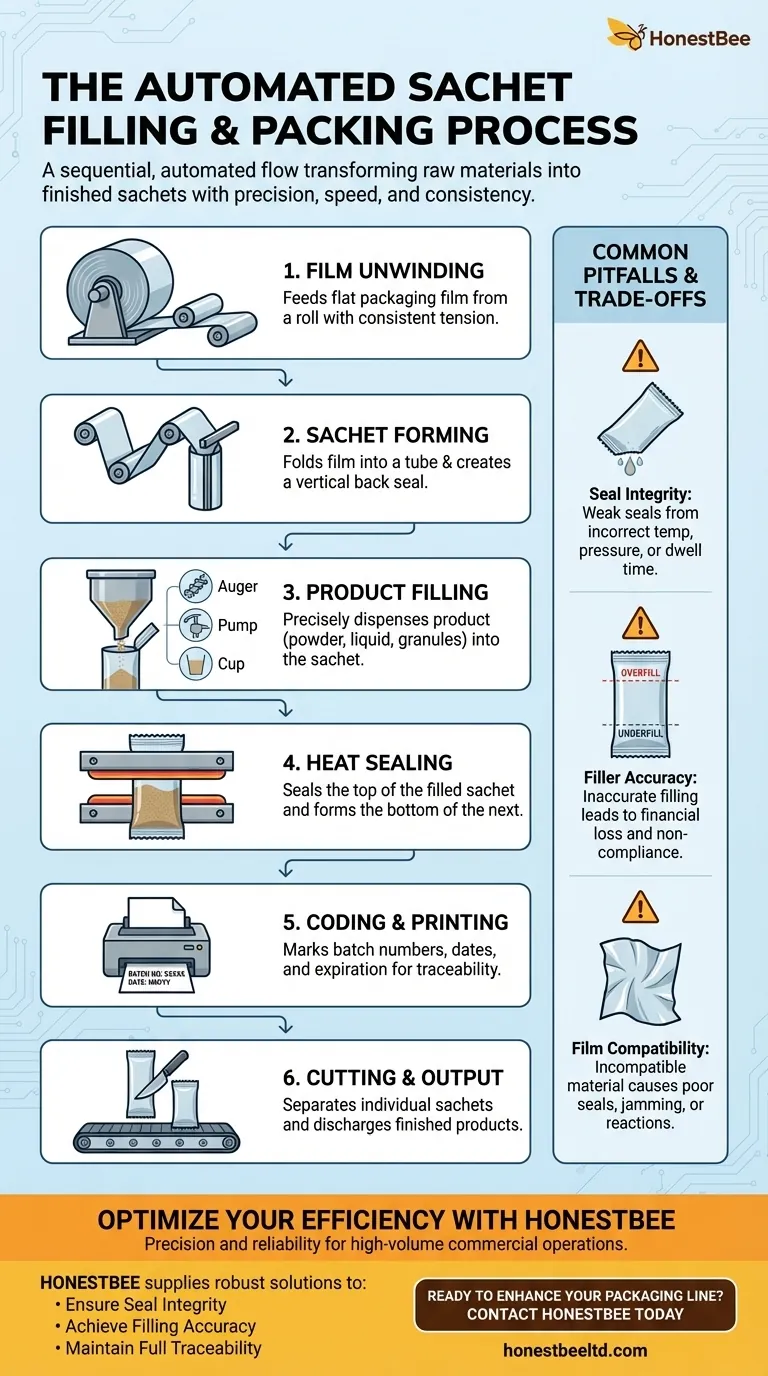

L'opération principale d'une machine de remplissage et d'emballage de sachets est un processus automatisé séquentiel qui transforme les matières premières en produits finis. Les étapes fondamentales comprennent le déroulement du film d'emballage, la formation du sachet, son remplissage avec le produit, son scellage, l'impression des informations nécessaires, et enfin, la découpe des sachets individuels pour l'évacuation.

À la base, une machine à sachets est un système de postes synchronisés. Son objectif n'est pas seulement d'emballer un produit, mais de le faire avec précision, rapidité et cohérence, garantissant que le sachet final protège le produit et répond aux normes de qualité.

Le flux de travail automatisé : Du film au sachet fini

Comprendre le processus d'emballage en sachet, c'est comprendre une séquence d'actions mécaniques et électriques hautement coordonnées. Chaque étape s'appuie sur la précédente, et une défaillance à n'importe quelle étape compromet l'ensemble du rendement.

Étape 1 : Déroulement du film

C'est le point de départ de tout le processus. Un grand rouleau de film d'emballage plat est monté sur une broche.

Lorsque la machine fonctionne, elle tire le film de ce rouleau, un processus connu sous le nom de déroulement. Le système maintient une tension constante pour assurer que le film s'alimente en douceur et sans plis.

Étape 2 : Formation du sachet

Le film plat est ensuite guidé sur un outil spécialisé, souvent appelé collet de formage ou soc. Ce dispositif plie le film pour lui donner la forme de pochette requise.

Simultanément, une barre de scellage verticale presse les deux bords extérieurs du film plié ensemble, créant le scellage dorsal du sachet et transformant la feuille plate en un tube continu.

Étape 3 : Alimentation et remplissage du produit

Une fois le fond du sachet scellé par une mâchoire horizontale (issue du cycle précédent), le tube ouvert est prêt à être rempli. Un système de remplissage automatisé distribue une quantité précise et prédéterminée de produit dans le sachet.

Le type de remplisseuse est essentiel et dépend entièrement du produit :

- Remplisseuses à vis sans fin (Auger Fillers) : Pour les poudres comme les épices ou la farine.

- Pompes volumétriques : Pour les liquides et les pâtes comme le shampoing ou le ketchup.

- Tasses volumétriques : Pour les granulés comme le sucre ou le sel.

Étape 4 : Scellage thermique du sachet

Une fois le sachet rempli, une paire de mâchoires de scellage horizontales se referme. Ces barres chauffées accomplissent deux tâches à la fois.

Elles pressent et scellent à chaud le haut du sachet rempli tout en formant simultanément le scellage inférieur du sachet suivant dans le tube continu. C'est une étape critique pour assurer l'intégrité du produit et sa durée de conservation.

Étape 5 : Codage et impression

Pendant qu'il est serré dans les mâchoires de scellage ou immédiatement après, le sachet passe par une station de codage ou d'impression.

Ce système, qui peut être un système de gaufrage, à jet d'encre ou une imprimante à transfert thermique, marque chaque sachet avec des informations essentielles telles que le numéro de lot, la date de fabrication et la date d'expiration pour la traçabilité.

Étape 6 : Découpe et évacuation

Enfin, un mécanisme de coupe, généralement une lame tranchante intégrée aux mâchoires de scellage, sépare le sachet terminé du tube de film continu.

Le sachet fini est ensuite déchargé de la machine, souvent sur un convoyeur pour être collecté et emballé secondairement.

Comprendre les compromis et les pièges courants

Bien que le processus semble simple, son succès repose sur le calibrage précis de plusieurs variables interdépendantes. Une mauvaise gestion à n'importe quelle étape peut entraîner des problèmes importants.

Intégrité du scellage

C'est le point de défaillance le plus courant. Un scellage faible ou incomplet peut être causé par une température, une pression ou un temps de maintien incorrects des mâchoires de scellage. La poussière de produit ou le liquide contaminant la zone de scellage peut également empêcher une bonne adhérence, entraînant des fuites et des détériorations.

Précision du remplissage

Un remplissage inexact entraîne directement une perte financière. Le sous-remplissage peut entraîner une non-conformité réglementaire et des plaintes de clients, tandis que le sur-remplissage gaspille du produit et réduit les marges bénéficiaires. Le système de remplissage doit être méticuleusement calibré pour la densité et les caractéristiques d'écoulement spécifiques du produit.

Compatibilité du film

Tous les films d'emballage ne sont pas égaux. Le matériau doit être compatible avec la technologie de scellage de la machine et le produit lui-même. L'utilisation d'un film inapproprié peut entraîner de mauvais scellages, des bourrages ou des réactions chimiques qui compromettent le produit.

Faire le bon choix pour votre objectif

La configuration idéale de la machine à sachets dépend entièrement de votre produit et de vos priorités.

- Si votre objectif principal est la sécurité du produit et la durée de conservation : Vos composants les plus critiques sont les mâchoires de scellage et le choix d'un film d'emballage à haute barrière.

- Si votre objectif principal est la rentabilité et le contrôle des coûts : La précision et la fiabilité du système de remplissage du produit sont primordiales pour éviter le gaspillage.

- Si votre objectif principal est la conformité réglementaire : Investissez dans un système d'impression robuste et haute résolution pour garantir que chaque sachet est clairement codé pour une traçabilité complète.

En comprenant cette séquence d'opérations, vous pouvez mieux diagnostiquer les problèmes, sélectionner l'équipement approprié et optimiser l'ensemble de votre processus d'emballage.

Tableau récapitulatif :

| Étape | Processus | Fonction clé |

|---|---|---|

| 1 | Déroulement du film | Alimente le film d'emballage plat à partir d'un rouleau avec une tension constante. |

| 2 | Formation du sachet | Plie le film en un tube et crée un scellage dorsal vertical. |

| 3 | Remplissage du produit | Distribue précisément le produit (poudre, liquide, granulés) dans le sachet. |

| 4 | Scellage thermique | Scelle le haut du sachet rempli et forme le bas du suivant. |

| 5 | Codage/Impression | Marque les numéros de lot, les dates et les dates d'expiration pour la traçabilité. |

| 6 | Découpe et sortie | Sépare les sachets individuels et évacue les produits finis. |

Optimisez l'efficacité de votre emballage en sachet avec HONESTBEE.

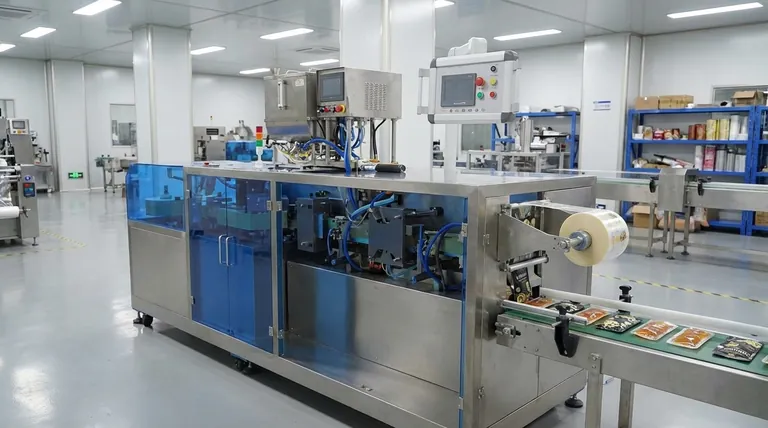

Pour les ruchers commerciaux et les distributeurs d'équipement d'apiculture, la précision et la fiabilité sont non négociables. Que vous emballiez des poudres de miel, des suppléments ou des granulés désinfectants, la bonne machine à sachets garantit l'intégrité du produit, minimise les déchets et maximise le débit.

HONESTBEE fournit des solutions robustes de remplissage et d'emballage de sachets axées sur la vente en gros, conçues pour les opérations à grand volume. Nous fournissons l'équipement et l'expertise pour vous aider à :

- Assurer l'intégrité du scellage : Protégez vos produits contre l'humidité et la contamination.

- Atteindre la précision du remplissage : Éliminez le sur-remplissage coûteux ou les problèmes de conformité dus au sous-remplissage.

- Maintenir une traçabilité complète : Respectez les normes réglementaires grâce à un codage clair et cohérent.

Prêt à améliorer votre ligne d'emballage ? Contactez HONESTBEE dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment notre équipement peut stimuler votre rentabilité.

Guide Visuel

Produits associés

- Machine automatique à emballer les sachets de miel unidoses Snap & Squeeze

- Machine pneumatique de remplissage de pâtes alimentaires Machine d'emballage d'embouteillage à buse unique

- Machine de remplissage de petits sachets de miel à double buse Équipement d'emballage de sachets de miel

- Remplisseuse rotative de miel de précision, durable et efficace HONESTBEE

- Conditionneuse de miel entièrement automatique pour ligne de traitement

Les gens demandent aussi

- Comment l'équipement de remplissage automatisé garantit-il la qualité du produit ? Emballage de précision pour la pureté du miel

- Quels sont les principaux avantages de l'utilisation de machines automatiques de remplissage de miel ? Développez votre production commerciale et votre efficacité

- Comment la machine à bâtonnets de miel profite-t-elle à l'industrie de la confiserie ? Améliorer l'efficacité et répondre à la demande des consommateurs

- Comment l'équipement d'embouteillage de miel sur site profite-t-il à l'apiculture ? Maximiser les marges bénéficiaires et le contrôle de la marque

- Quels sont les avantages des machines d'emballage de miel en sachet ? Augmentez l'efficacité et ouvrez de nouveaux marchés