La construction reposait sur une machine spécialisée, construite sur mesure, équipée d'un seul moteur entraînant deux fraises distinctes. Cette configuration permettait aux opérateurs de fraiser une languette sur un côté d'une planche et une rainure sur l'autre, créant ainsi le mécanisme de verrouillage nécessaire pour assembler les planches en un panneau plus large.

Le processus combinait le fraisage personnalisé avec une séquence d'assemblage stratégique où des taquets cloués agissaient comme des fixations mécaniques. Cela permettait d'assembler rapidement des planches de largeur aléatoire en panneaux solides, qui étaient ensuite coupés à leurs dimensions finales précises.

Le processus de fabrication

Pour comprendre comment ces composants de ruche étaient fabriqués, il est nécessaire d'examiner le flux de travail spécifique, du bois brut au panneau fini. La méthode privilégiait l'utilisation des matériaux et l'efficacité du flux de travail.

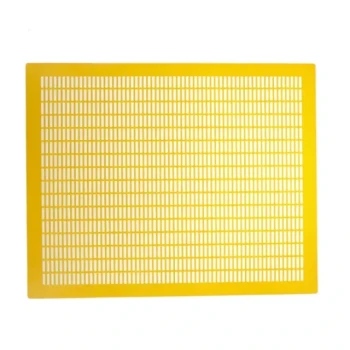

Configuration de la machinerie personnalisée

Le cœur de cette opération était une machine construite sur mesure.

Elle utilisait un seul moteur pour entraîner simultanément deux fraises distinctes. Au passage d'une planche, une fraise formait la languette sur un bord, tandis que la seconde fraise usinait la rainure correspondante sur le bord opposé.

Préparation des matériaux

Avant le fraisage, le bois n'était pas uniforme. Les planches étaient d'abord refendues à diverses largeurs et coupées à la longueur.

Ces pièces variées étaient ensuite passées dans la machine, transformant le bois de largeur aléatoire en composants standardisés à languette et rainure prêts à être assemblés.

Assemblage et stabilisation

Une fois les composants fraisés, l'attention s'est portée sur leur assemblage en une unité cohérente. Cette étape a été conçue pour minimiser les temps d'arrêt causés par le séchage de la colle.

Collage et disposition

Les pièces à languette et rainure étaient collées et assemblées.

Plutôt que d'essayer d'atteindre immédiatement la largeur finale exacte, les planches étaient disposées à une largeur approximativement requise. Cela permettait une flexibilité lors de la pose initiale.

Le rôle des taquets

Pour les couvercles et les fonds de ruche de style migratoire, les taquets jouaient un double rôle essentiel.

Les taquets étaient cloués sur l'assemblage immédiatement après le collage. Ces taquets maintenaient fermement les planches ensemble, agissant efficacement comme un serre-joint permanent.

Amélioration de l'efficacité du flux de travail

Comme les taquets assuraient mécaniquement la fixation du panneau, l'assemblage n'avait pas besoin de rester dans des serre-joints traditionnels pendant le séchage de la colle.

Cela permettait une libération précoce des serre-joints, libérant ainsi l'espace de travail et l'équipement pour le lot suivant pendant que la colle séchait sur les unités finies.

Dimensionnement final

La précision était atteinte à la toute fin du processus.

Une fois le panneau assemblé et stable, l'unité entière était refendue à sa taille finale précise. Cela garantissait des bords parfaitement droits et des dimensions exactes, corrigeant ainsi toute irrégularité dans l'assemblage brut initial.

Comprendre les compromis

Bien que cette méthode soit efficace pour la production, elle introduit des contraintes spécifiques qu'il est important de reconnaître.

Dépendance à l'égard des outils personnalisés

Cette méthode n'est pas facilement reproductible avec des outils standard à fonction unique.

Elle repose fortement sur la machine personnalisée à deux fraises pour maintenir la vitesse et la cohérence. Sans cette machinerie spécifique, le travail requis pour fraiser séparément les bords opposés augmente considérablement.

Facteurs de gaspillage de matériaux

Le refendage du panneau à sa taille finale *après* l'assemblage assure la précision mais crée des déchets.

Vous taillez effectivement l'excès de largeur de la disposition "approximative". Cela privilégie un produit final carré et précis plutôt que de maximiser le rendement de chaque centimètre carré de bois brut.

Optimisation de la construction des composants de ruche

Si vous évaluez cette méthode de construction pour vos propres opérations, tenez compte de vos objectifs de production spécifiques.

- Si votre objectif principal est la vitesse de production : Utilisez des taquets cloués pour fixer immédiatement vos panneaux, éliminant ainsi le goulot d'étranglement de l'attente du séchage de la colle dans les serre-joints.

- Si votre objectif principal est la précision dimensionnelle : Assemblez vos panneaux avec une taille légèrement supérieure et effectuez une coupe de refendage finale après l'assemblage pour garantir des bords parfaitement carrés.

En intégrant la résistance mécanique des taquets à la liaison chimique de la colle, vous créez un composant de ruche qui est à la fois rapide à fabriquer et durable sur le terrain.

Tableau récapitulatif :

| Étape du processus | Action clé | Avantage |

|---|---|---|

| Fraisage | Moteur unique entraînant des fraises doubles | Crée simultanément la languette et la rainure pour un ajustement parfait |

| Préparation des matériaux | Refendage de bois de largeur aléatoire | Maximise l'utilisation du bois et réduit le travail de tri initial |

| Assemblage | Pose collée de largeur approximative | Accélère la disposition initiale des composants |

| Stabilisation | Clouage immédiat des taquets | Agit comme un serre-joint permanent, permettant un flux de travail rapide |

| Dimensionnement final | Découpe de l'ensemble du panneau à la taille | Garantit des bords parfaitement carrés et des dimensions exactes |

Élargissez votre exploitation apicole avec HONESTBEE

Chez HONESTBEE, nous nous spécialisons dans l'autonomisation des ruchers commerciaux et des distributeurs avec les outils et les machines haute performance nécessaires pour prospérer. Que vous cherchiez à fabriquer vos propres composants de ruche avec des machines de fabrication de ruche de précision ou que vous ayez besoin d'un fournisseur de gros fiable pour des outils apicoles, des machines de remplissage de miel et des consommables essentiels, nous avons ce qu'il vous faut.

Notre portefeuille complet est conçu pour augmenter votre efficacité de production et la qualité de vos produits. Des quincailleries spécialisées aux produits de merchandising culturel sur le thème du miel, laissez-nous vous fournir les solutions de qualité professionnelle que votre entreprise mérite.

Prêt à améliorer votre équipement ? Contactez-nous dès aujourd'hui pour découvrir nos offres de gros !

Produits associés

- Ruches en bois Dadant pour l'apiculture

- Ruche à miel automatique avec robinet à miel pour l'apiculture de jardin

- Long Langstroth Style Horizontal Top Bar Hive for Wholesale

- Entrée de ruche coulissante multifonctionnelle pour l'apiculture

- Nourrisseur professionnel de ruches pour l'apiculture

Les gens demandent aussi

- Comment la conception des ruches industrielles influence-t-elle la collecte de résine ? Augmentez la productivité et l'efficacité des abeilles sans dard.

- Comment l'équipement de fabrication de ruches de qualité industrielle soutient-il l'application de la recherche sur les plantes productrices de miel ?

- Comment les machines à bois de qualité industrielle contribuent-elles à la fabrication standardisée de ruches ? Précision à grande échelle

- Comment les machines industrielles de fabrication de ruches améliorent-elles l'efficacité de la gestion des ruchers commerciaux à grande échelle ?

- Comment les machines industrielles de fabrication de ruches soutiennent-elles les services de pollinisation à grande échelle ? Atteindre la standardisation mondiale

- Quels sont les avantages opérationnels des machines spécialisées dans la fabrication de ruches pour l'expansion des ruchers commerciaux ?

- Comment les machines de fabrication de ruches facilitent-elles l'expansion à grande échelle des ruchers commerciaux ? Expansion grâce à la standardisation

- Pourquoi la machinerie industrielle de fabrication de ruches est-elle essentielle pour l'apiculture migratoire à grande échelle ? Développez votre exploitation de manière efficace