Pour évaluer correctement une miellerie, vous devez évaluer sa capacité à gérer votre volume et l'efficacité de l'ensemble de ses opérations. Cela implique d'examiner minutieusement son équipement, de vérifier les certifications de qualité et de prendre en compte les facteurs logistiques tels que l'emplacement, qui ont un impact direct sur votre chaîne d'approvisionnement et la qualité du produit final.

La véritable efficacité dans la transformation du miel ne réside pas seulement dans la vitesse. C'est la capacité de l'usine à produire constamment du miel sûr et de haute qualité à un coût prévisible, tout en s'intégrant parfaitement à votre chaîne d'approvisionnement spécifique.

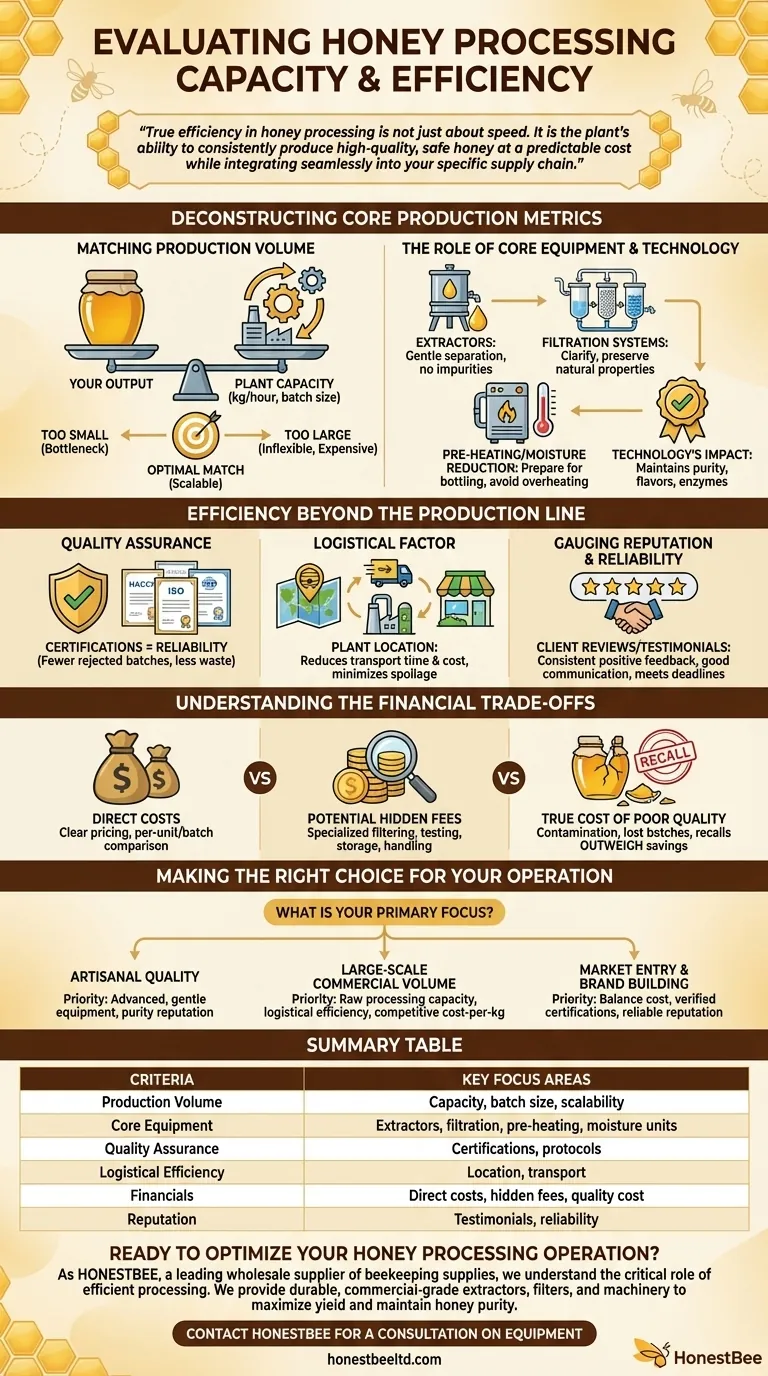

Décortiquer les métriques de production de base

Les mesures les plus visibles d'une usine sont sa capacité physique et la technologie qu'elle utilise. Ces facteurs déterminent le volume, la vitesse et la qualité du produit final.

Adapter le volume de production

La capacité de transformation déclarée d'une usine est le premier point de contrôle. Vous devez vous assurer qu'elle peut gérer votre production de miel actuelle et projetée, qu'elle soit mesurée en kilogrammes par heure ou en taille de lot totale.

Un décalage ici crée un risque important. Une usine trop petite deviendra un goulot d'étranglement, tandis qu'une usine trop grande peut être inflexible ou trop coûteuse pour les petits producteurs.

Le rôle de l'équipement de base

L'équipement de pointe est un indicateur direct de l'efficacité et du contrôle de la qualité. Les systèmes clés comprennent les unités de réception, de tamisage, de préchauffage, de filtration, de réduction de l'humidité et de pasteurisation.

Recherchez des extracteurs de haute qualité qui séparent le miel du rayon sans introduire d'impuretés et des systèmes de filtration avancés qui clarifient le miel tout en préservant ses propriétés naturelles.

L'impact de la technologie sur la pureté du miel

La technologie de transformation moderne est conçue pour maintenir l'intégrité du miel. Des systèmes efficaces de préchauffage et de réduction de l'humidité, par exemple, peuvent préparer le miel à l'embouteillage sans le surchauffer, ce qui pourrait dégrader ses saveurs délicates et ses enzymes bénéfiques.

L'efficacité au-delà de la chaîne de production

L'efficacité opérationnelle d'une usine s'étend bien au-delà de ses machines. Les systèmes de qualité, de logistique et de gestion des clients sont tout aussi critiques pour un partenariat réussi.

L'assurance qualité comme prédicteur de fiabilité

Recherchez des certifications de qualité délivrées par des autorités reconnues en matière de sécurité alimentaire. Ce ne sont pas seulement des documents ; ils prouvent que l'usine adhère à des normes strictes en matière de sécurité et de manipulation.

Une usine dotée de protocoles d'assurance qualité robustes aura moins de lots rejetés, moins de gaspillage et des résultats plus prévisibles, ce qui constitue le fondement de l'efficacité opérationnelle.

Le facteur logistique

L'emplacement de l'usine est une variable d'efficacité cruciale. Une installation stratégiquement située réduit les temps et les coûts de transport, minimise le risque de détérioration et rationalise la distribution vers vos marchés finaux.

Considérez sa proximité avec vos ruchers et vos clients pour créer la chaîne d'approvisionnement la plus efficace possible.

Évaluer la réputation et la fiabilité

Enfin, recherchez la réputation de l'usine grâce aux avis et témoignages de clients. Des retours positifs constants sont un solide indicateur de fiabilité, de bonne communication et de capacité à respecter les délais – autant de signes distinctifs d'un partenaire efficace et digne de confiance.

Comprendre les compromis financiers

Une évaluation complète doit équilibrer la capacité opérationnelle et la viabilité financière. L'option la moins chère est rarement la plus efficace à long terme.

Comparer les coûts directs

Obtenez des structures de prix claires de la part de tout partenaire potentiel. Comparez les coûts par unité ou par lot pour comprendre l'impact direct sur vos marges.

Découvrir les frais cachés potentiels

Renseignez-vous directement sur les éventuels frais cachés. Ceux-ci peuvent inclure des frais pour la filtration spécialisée, les tests de lots, le stockage ou la manutention, ce qui peut modifier considérablement le coût total.

Le coût réel d'une mauvaise qualité

Une usine inefficace avec un équipement obsolète ou un mauvais contrôle qualité peut entraîner une contamination ou une détérioration du miel. Le coût d'un lot perdu ou d'un rappel de produit l'emportera toujours sur les économies initiales réalisées sur les frais de transformation.

Faire le bon choix pour votre exploitation

L'usine idéale dépend entièrement de vos objectifs spécifiques. Utilisez ces critères pour pondérer vos options en fonction de ce qui compte le plus pour votre entreprise.

- Si votre objectif principal est la qualité artisanale : Privilégiez une usine dotée d'un équipement avancé et délicat et d'une solide réputation pour maintenir la pureté du miel, même si la capacité est plus faible.

- Si votre objectif principal est le volume commercial à grande échelle : Mettez l'accent sur la capacité de transformation brute, l'efficacité logistique (emplacement) et un coût compétitif par kilogramme.

- Si votre objectif principal est l'entrée sur le marché et le développement de la marque : Équilibrez le coût avec des certifications de qualité vérifiées et une réputation fiable pour garantir un produit constant, sûr et crédible.

En fin de compte, le choix du bon partenaire de transformation est une décision stratégique qui façonne directement la qualité de votre produit et la rentabilité de votre entreprise.

Tableau récapitulatif :

| Critères d'évaluation | Domaines clés à examiner |

|---|---|

| Volume de production | Capacité de transformation (kg/heure), taille des lots, évolutivité |

| Équipement de base | Extracteurs, systèmes de filtration, préchauffage, unités de réduction de l'humidité |

| Assurance qualité | Certifications de sécurité alimentaire (par exemple, HACCP, ISO), protocoles de contrôle qualité |

| Efficacité logistique | Emplacement de l'usine, proximité des ruchers/clients, coûts de transport |

| Aspects financiers | Coûts directs par unité, frais cachés potentiels, coût d'une mauvaise qualité |

| Réputation | Témoignages de clients, fiabilité, communication, respect des délais de livraison |

Prêt à optimiser votre opération de transformation du miel ?

En tant que HONESTBEE, un fournisseur de gros de fournitures et d'équipement apicoles de premier plan pour les ruchers commerciaux et les distributeurs, nous comprenons le rôle critique que joue une transformation efficace dans votre rentabilité. Le bon équipement est la base d'une miellerie à haute capacité et de haute qualité.

Nous pouvons vous fournir les extracteurs, filtres et autres machines essentielles de qualité commerciale et durables dont vous avez besoin pour construire ou moderniser une installation qui maximise le rendement et maintient la pureté du miel. Discutons de la manière dont nos solutions peuvent vous aider à obtenir une chaîne d'approvisionnement plus efficace et plus fiable.

Contactez HONESTBEE dès aujourd'hui pour une consultation sur l'équipement adapté à votre échelle commerciale.

Guide Visuel

Produits associés

- Machine pneumatique à double buse pour le remplissage et l'embouteillage de miel

- Machine pneumatique de remplissage de pâtes alimentaires Machine d'emballage d'embouteillage à buse unique

- Remplisseuse rotative de miel de précision, durable et efficace HONESTBEE

- Homogénéisateur, mélangeur et fondoir à miel économique pour l'apiculture

- Machine électrique à presser le miel 10L en acier inoxydable

Les gens demandent aussi

- Pourquoi l'équipement de remplissage de miel de haute précision est-il essentiel pour les normes internationales ? Assurer la qualité et la conformité à l'exportation

- Quel rôle jouent les machines industrielles de remplissage et de traitement du miel ? Élever la valeur dans la chaîne apicole

- Quels sont les avantages techniques des machines de remplissage de miel de qualité industrielle ? Optimisez votre ligne de traitement du miel

- Quel rôle les systèmes de contrôle jouent-ils dans les machines modernes de remplissage de miel ? Optimisez votre production grâce à la technologie PLC intelligente

- Quel rôle les machines de remplissage de miel jouent-elles dans le respect des normes de qualité ? Assurer la conformité aux exportations mondiales