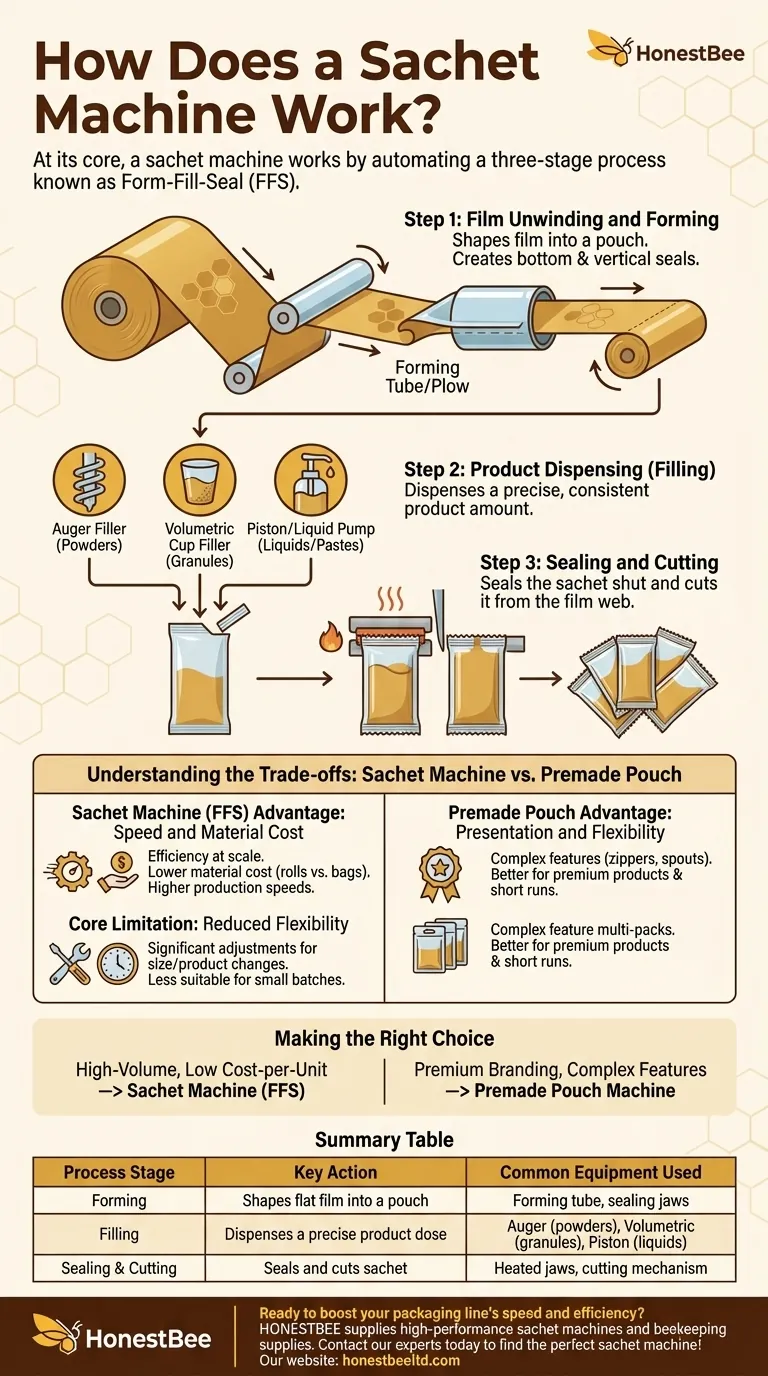

À la base, une machine à sachets fonctionne en automatisant un processus en trois étapes connu sous le nom de Formage-Remplissage-Scellage (FFS). Elle prend un rouleau continu de film plat et flexible, le façonne en une pochette, y distribue une quantité précise de produit, puis le scelle. Ce système intégré crée l'emballage et le remplit en une seule opération fluide et à grande vitesse, assurant la protection du produit et l'efficacité de la production.

Comprendre une machine à sachets ne se limite pas à la mécanique ; il s'agit de reconnaître un système hautement intégré. La machine fabrique simultanément l'emballage à partir du film brut et le remplit, un processus qui maximise la vitesse et minimise le coût des matériaux par rapport aux systèmes utilisant des sacs préfabriqués.

Le processus d'emballage de sachets étape par étape

Pour vraiment comprendre comment fonctionne une machine à sachets, il est préférable de décomposer le cycle de Formage-Remplissage-Scellage en ses actions distinctes et séquentielles.

Étape 1 : Déroulement et formage du film

Le processus commence par un grand rouleau de film d'emballage, souvent imprimé avec la marque, qui est monté sur la machine.

Ce film plat est tiré du rouleau et guidé à travers une série de rouleaux. Il passe ensuite sur un "tube de formage" ou une "charrue", qui plie le film plat dans la forme de pochette souhaitée, généralement un tube. La machine crée ensuite les soudures inférieures et verticales, formant un sachet ouvert sur le dessus.

Étape 2 : Distribution du produit (remplissage)

Une fois le sachet vide formé et maintenu en place, le système de dosage de la machine distribue le produit.

Le type de distributeur dépend du produit. Une vis sans fin est utilisée pour les poudres, un doseur volumétrique à godets pour les granulés, et une pompe à piston ou à liquide est utilisée pour les liquides et les pâtes. La machine assure qu'une quantité précise et constante est distribuée dans chaque sachet.

Étape 3 : Scellage et découpe

Une fois le sachet rempli, des mâchoires de scellage chauffées se referment sur le dessus de la pochette.

Cette action crée le scellage supérieur final, formant simultanément le scellage inférieur du sachet suivant dans la ligne continue de film. Enfin, un mécanisme de découpe sépare le sachet rempli et terminé de la bande de film.

Comprendre les compromis : Machine à sachets vs. Machine à sachets préfabriqués

Alors qu'une machine à sachets crée l'emballage à partir d'un rouleau, d'autres systèmes utilisent des sacs déjà fabriqués. Cette distinction est cruciale.

L'avantage de la machine à sachets : Vitesse et coût des matériaux

L'avantage principal d'une machine à sachets Formage-Remplissage-Scellage est son efficacité à grande échelle.

Parce qu'elle utilise des rouleaux de film au lieu de sacs individuels, le coût des matières premières par unité est significativement plus bas. Le mouvement continu permet également des vitesses de production beaucoup plus élevées, ce qui la rend idéale pour les produits de grande consommation.

L'avantage de la pochette préfabriquée : Présentation et flexibilité

Une machine à sachets préfabriqués, en revanche, commence avec des sacs entièrement formés. La machine les ouvre, les remplit et les scelle simplement.

Ces sachets préfabriqués peuvent avoir des caractéristiques plus complexes comme des fermetures éclair, des becs verseurs et des graphiques de haute qualité qui sont difficiles à réaliser sur une machine à sachets standard. Cette approche est souvent meilleure pour les produits haut de gamme ou les petites séries de production avec des changements fréquents.

La principale limitation à considérer

Le principal compromis pour la vitesse d'une machine à sachets est une flexibilité réduite. Changer la taille du sachet ou le type de produit nécessite souvent des ajustements mécaniques importants et des temps d'arrêt, ce qui la rend moins adaptée aux productions très variées et en petites séries.

Faire le bon choix pour votre objectif

La décision entre les systèmes d'emballage dépend de votre principal moteur opérationnel.

- Si votre objectif principal est une production à grand volume et le coût par unité le plus bas possible : Une machine à sachets Formage-Remplissage-Scellage est le choix définitif pour sa vitesse et son efficacité matérielle.

- Si votre objectif principal est une marque haut de gamme, des caractéristiques de pochette complexes ou la production de produits variés en petites séries : Une machine d'emballage à sachets préfabriqués offre une flexibilité et une qualité de présentation supérieures.

En comprenant ce processus fondamental, vous pouvez choisir en toute confiance la technologie d'emballage qui correspond directement à vos objectifs opérationnels et de marque.

Tableau récapitulatif :

| Étape du processus | Action clé | Équipement couramment utilisé |

|---|---|---|

| Formage | Façonne le film plat en une pochette | Tube de formage, mâchoires de scellage |

| Remplissage | Distribue une dose précise de produit | Vis sans fin (poudres), Godet volumétrique (granulés), Pompe à piston (liquides) |

| Scellage et découpe | Scelle le sachet et le découpe du film | Mâchoires chauffantes, mécanisme de découpe |

Prêt à augmenter la vitesse et l'efficacité de votre ligne d'emballage ?

HONESTBEE fournit des machines à sachets haute performance et des fournitures apicoles aux ruchers commerciaux et aux distributeurs. Nos opérations axées sur la vente en gros vous garantissent l'équipement d'emballage fiable et à grand volume dont vous avez besoin pour faire évoluer votre production.

Contactez nos experts dès aujourd'hui pour trouver la machine à sachets parfaite pour votre exploitation !

Guide Visuel

Produits associés

- Machine automatique à thermosceller en continu

- Machine automatique à emballer les sachets de miel unidoses Snap & Squeeze

- Boucheuse pneumatique semi-automatique de bouteilles HONESTBEE

- Machine à emballer les blisters professionnelle, durable et personnalisable

- Machine Pneumatique de Capsulage de Bouteilles de paillasse HONESTBEE Professionnelle

Les gens demandent aussi

- Comment appelle-t-on une machine de scellage ? Choisissez la bonne soudeuse à chaud pour votre emballage

- Quelles sont les causes et les solutions des fuites dans le scellage des sachets stick ? Résoudre les problèmes de pression, de température et de matériel

- Quels sont les différents types de machines de scellage ? Trouvez la bonne machine de scellage pour votre activité

- Quels sont les avantages d'utiliser des machines d'emballage ? Améliorez l'efficacité, réduisez les coûts et valorisez votre marque

- Comment choisir une scelleuse thermique ? Un guide pour trouver la bonne machine adaptée à vos besoins